玄武岩鳞片在防腐蚀涂料中的应用

陈静波1,徐智浩1,丁芳1

(1.海宁安捷复合材料有限责任公司,浙江,海宁 314400 ;)

摘 要:本文主要介绍了一种以环氧树脂为成膜物,玄武岩鳞片作为骨料,配用各种助剂,研制成厚浆型玄武岩鳞片防腐蚀涂料。总结归纳了玄武岩鳞片的特性;着重介绍了玄武岩鳞片防腐蚀涂料的配方、配制方法以及在实际工程中的施工技术。

关键词:玄武岩鳞片 防腐蚀涂料 应用

中图分类号:TB37 文献标识码:A

引 言

在实际的工程应用中,严柯的腐蚀环境对石油工业的钻井平台、电解行业的电解槽,电镀槽、冶金行业的各种烟道、化工行业的制药厂,造纸厂等设施设备造成的破坏是巨大的。直接或间接造成的停工维修损失是惊人的。此外,现有的重防腐涂料,抗介质渗透性和耐磨性能较差,使用寿命短,使用时一般都需要使用橡胶衬里,施工条件较为复杂,效率低下,维修困难。因此研制开发出一种对工程保护对象具有长期防护效果且施工简便的涂料势在必行。玄武岩鳞片具有优异的防腐性能,作为骨料用于防腐蚀涂料中,可以使使用后的介质具备良好的耐腐蚀性、抗渗性、收缩应力,称为新型的防腐材料。

1玄武岩鳞片防腐机理

1.1 优异的耐腐蚀性能

玄武岩纤维优异特性决定了玄武岩鳞片具有优异的抗化学腐蚀性和老化性。此外,玄武岩鳞片的成膜树脂是环氧树脂,耐腐蚀性能极好。玄武岩环鳞片涂料的性能十分优越,化学性质稳定,耐酸、碱、石油溶剂、各类盐和水的侵蚀。

1.2 优异的抗渗性能

玄武岩鳞片采用厚度在2-5μm,片径长度在100-300μm的片状结构,在树脂中似鱼鳞多层平行的与基体排列,使腐蚀介质渗透被保护基体的路线变得弯弯曲曲,大大延长介质渗透的途径与时间,起到了相当于增加涂层厚度的作用,从而有效的阻止了介质的渗透。下表1是玄武岩鳞片与其他材料抗介质渗透能力比较。

表1 玄武岩鳞片涂层与其他材料抗介质渗透能力比较

|

材料

|

水汽渗透率g/m

|

|

氯化橡胶

|

0.86

|

|

环氧树脂

|

0.51

|

|

不饱和聚酯树脂

|

0.49

|

|

玄武岩鳞片涂料

|

0.05

|

1.3收缩应力小,热膨胀系数小

由于玄武岩鳞片分散了应力,各接触面的残余应力小,热膨胀系数也小,故粘结度不会因热胀而衰减,热稳定性好。不仅可以有效减少涂层与底材之间的热膨胀系数之差,大大降低了涂层的收缩应力,使涂层的抗温差骤变性,抗龟裂得到改善,且涂层的硬度、耐磨性显著提高【1】。

2 玄武岩鳞片涂料配制分析

2.1 玄武岩鳞片的选择

我们目前选用的玄武岩鳞片,其厚度为2-5μm。玄武岩鳞片片径的选择是否合适,不仅影响涂层的性能,而且影响涂料的施工性能。表2表明涂层的水蒸气透过率随玄武岩鳞片片径的增大而降低,即玄武岩鳞片径厚比越大,涂层耐水性越好。兼顾施工及涂层的防腐性和装饰性,选择的玄武岩鳞片片径为100目【2】。

表2 玄武岩鳞片片径与涂层的水蒸气透过率之间的关系

|

序号

|

玄武岩鳞片目数

|

装饰性

|

水蒸气透过率

(g/cm².h)

|

|

1

|

200

|

表面光滑

|

1.8*10-5

|

|

2

|

150

|

表面较光滑

|

1.6*10-5

|

|

3

|

100

|

表面较光滑

|

1.5*10-5

|

|

4

|

80

|

表面有小颗粒

|

1.2*10-5

|

|

5

|

60

|

表面有小颗粒

|

1.1*10-5

|

在配制过程中,玄武岩鳞片在涂层中的含量直接影响涂层单位厚度内玄武岩鳞片重叠的层数,从而影响腐蚀介质的渗透率。玄武岩鳞片的用量应在5%-40%之间。由表3可以看出,随着玄武岩鳞片用量的增加,涂层的耐腐蚀性提高,但达到某一用量后,随着用量的增加,耐腐蚀性反而有所下降。过量的玄武岩鳞片会导致涂层内部形成空隙、气孔等缺陷,用量不足则会影响涂层的抗渗性。

表3玄武岩鳞片用量对涂层防腐性的影响

|

序号

|

鳞片含量(%)

|

耐腐蚀性(25 ℃)

|

|

1

|

0

|

涂层表面鼓泡严重,基材生锈

|

|

2

|

10

|

涂层表面有鼓泡,基材有锈点

|

|

3

|

20

|

涂层表面无鼓泡,基材无锈

|

|

4

|

30

|

涂层表面无鼓泡,基材无锈

|

|

5

|

40

|

涂层表面有鼓泡,基材有锈点

|

表4玄武岩鳞片涂料基本配方

|

原材料

|

用量(%)

|

原材料

|

用量(%)

|

|

环氧树脂

|

20~40

|

消泡剂

|

20~40

|

|

玄武岩鳞片

|

5~40

|

流平剂

|

20~39

|

|

邻苯二甲酸二丁酯

|

25~38

|

颜料磷酸锌

|

10~25

|

|

分散剂

|

15~35

|

稀释剂

|

适量

|

表5玄武岩鳞片防腐涂料并进行性能

|

检测项目

|

性能指标

|

检测标准

|

|

附着力

|

≤3

|

GB/T 5210—2006

|

|

耐弯曲性

|

≤3.5㎜

|

GB/T 1449—2005

|

|

耐冲击性

|

100㎏.㎝

|

GB/T 21239-2007

|

|

干燥时间

|

表干≤1

|

GB/T 1728—1979

|

|

耐中性盐雾

|

1y 无变化

|

GB/T 1771—2007

|

|

耐酸性

|

7d无变化

|

GB/T 1763—1989

|

|

耐碱性

|

7d无变化

|

GB/T 9265-2009

|

|

耐航空煤油

|

7d无变化

|

|

3 玄武岩鳞片防腐蚀涂料的应用

玄武岩鳞片防腐蚀涂料受介质、气体、水蒸汽的渗入远小于普通涂料,硬化收缩率小,耐磨性和擦伤抵抗性较强,修复性好,对防护面适应性强,施工性和整体性好等优点。被广泛应用于:石油、石化输油管线、贮罐、设备、海洋设施、海上钻井平台;化工厂的各种设备、管道、地坪污水处理设施;舰船甲板、煤气厂的贮气柜及输气管;冶金发电厂的排烟脱硫装置,还可作为适用于钢管、各种钢结构、储罐、容器防腐,也适用于各种混凝土结构的防渗漏及作为耐磨、防滑层。环氧玄武岩鳞片涂料可以广泛应用到各领域。

4 玄武岩鳞片涂料的施工

4.1 施工环境

玄武岩鳞片施工温度宜在5-30℃,相对湿度不宜大于85%,温度低于5℃时应采取保温措施。玄武岩鳞片施工前,应按设计要求严格检查上道工序质量,如主要结构尺寸、中心、标高、基层处理情况等,并做好施工前各项记录。室外施工应搭临时工棚,防止灰砂、雨露及阳光曝晒。在密闭设备内施工,应设通风装置及低压照明设施。玄武岩鳞片施工前,金属基层表面进喷砂除锈,其除锈质量应符合Sa3或Sa2.5级标准【3】。

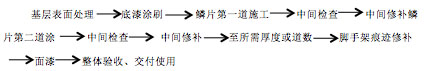

4.2 施工工艺流程

4.3 施工参考

(1)底材必须经过打磨或喷砂处理,表面粗糙度达40-70μm;

(2)施工时在处理过的基材上喷涂底涂涂料,一次喷涂30μm ;

(3)10 小时后,在刮涂中涂涂料,刮涂2mm,分两次,每次 1mm,当中间隔8-24小时 ;

(4)8 小时后,喷涂面涂涂料一次500μm.自然养护 7 天。

5 结 语

综上所述,玄武岩鳞片作为一种特殊的防腐蚀颜料,用于防腐涂料中,可以使涂层具备优异的耐化学腐蚀性、抗渗性能。因而,玄武岩鳞片涂料以其独特的性能,方便的施工和较强的可修复性成为日益成为值得人们青睐的新型防腐材料,并广泛应用于工业生产中。

参考文献

[1] 文建国,许求鑫.环氧玻璃鳞片重防腐涂料

[J].涂料工业,1999,06:12-14.

[2] 戴豫中. 玻璃鳞片重防腐涂料[J]. 新疆化工,2005,Z1:29-30.

[3] 中华人民共和国国家发展和改革委员会,中华人民共和国化工行业标准(玻璃鳞片衬里施工技术条件HG/T2640-2004),北京:化学工业出版社,2005.

作者简介:

陈静波(1981—),男,研究方向:复合材料的开发与应用。

Tel: 0573-87830031 E-mail:598709117@qq.com

通讯作者:徐智浩 联系电话:13675830531 邮箱:530474082@qq.com