短切碳纤维用于增强刹车片的强度及耐磨性

蒋陈静

(1.海宁安捷复合材料有限责任公司,浙江,海宁 314400 )

摘要:短切碳纤维是一种新型的纤维,也是目前正快速发展的纤维增强材料。本文主要从刹车片材质使用沿革,短切碳纤维特点的介绍入手,对目前短切碳纤维在汽车刹车片上的应用优势进行了分析和总结;并对短切碳纤维在汽车刹车片上的应用前景作了展望。

关键词:短切碳纤维 刹车片 应用

刹车片是汽车、列车、摩托车、飞机、提升机等必须装配的制动材料,其性能的优劣直接影响着车辆、设备的使用安全可靠性。为了制造出制动性能稳定,具有优异的耐磨、耐热冲击的刹车片。安捷公司进行了不懈地努力。下面着重介绍一下利用短切碳纤维和短切芳纶纤维制造刹车片的情况。

一、刹车片材质使用沿革

20 世纪70 年代摩擦材料开始向无石棉化发展,出现了各种石棉纤维的替代品,主要有陶瓷纤维、芳纶纤维、碳纤维、钢纤维、铜纤维、铝纤维、玻璃纤维、矿物纤维、纤维素纤维、钛酸钾晶须和海泡石纤维等。随着研究的深入,单一纤维增强的摩擦材料性能不全面,存在着各种缺陷,而几种纤维混合在一起,性能可互补,发挥混杂效应,制备的摩擦材料性能优异,于是混杂纤维增强摩擦材料成为近年来研究的热点。含有玻璃纤维、铝纤维的刹车片不能提供理想的摩擦系数和磨损率,而利用芳纶纤维代替玻璃纤维,用钛酸钾作为摩擦性能调节剂,可全面提高刹车片性能;一些研究对比了芳纶纤维、塞珞珞纤维、PAN 纤维(聚丙烯腈纤维)、碳纤维对摩擦材料摩擦系数和耐磨性能的影响。结果表明,塞珞珞纤维能够显著的提高摩擦系数,但是磨损最大;聚丙烯腈纤维对制动载荷和滑动速度的敏感性最小,对摩擦系数和磨损率的影响也不大;芳纶纤维能够克服树脂的热敏感性,增进摩擦系数稳定性,减小磨损率;碳纤维增强摩擦材料拥有最好的抗热衰退性能。与树脂、填料、摩擦性能调节剂相比,短切碳纤维更受刹车片研究人员的关注。安捷公司率先使用短切碳纤维用于汽车刹车片。

二、短切碳纤维的特点:

短切碳纤维是碳纤维长丝经数控切割处理而成,具有最佳的工艺性能。可添加至各种材料中,用于增强其强度,适用于各种性能的碳纤维增强产品。产品符合行业标准。

产品特点:

1.质轻、高强

2.耐腐蚀

3.屏蔽性能好

4.吸波性高

5.导电

6.耐摩擦,不易断裂

|

项目型号

|

抗拉强度MPa

|

抗折强度MPa

|

劈裂抗拉强度MPa

|

静力受压弹性模量GPa

|

抗渗性(1.2MPa渗进高度)(mm)

|

收缩率(x)

|

抗冻性

|

抗冲击性(次)

|

|

质量损失率(%)

|

强度损失率(%)

|

|

短切碳纤维

|

51.9

|

4.9

|

3.87

|

40.5

|

39

|

350

|

0

|

-2.5

|

58

|

三、碳纤维刹车片的性能

在介绍碳纤维刹车片之前,先交待一下碳纤维的情况:碳纤维依据其工业化生产的原料不同可分为沥青基。粘胶基和PAN基碳纤维。由于碳纤维具有碳素材料的耐磨自润滑性,有具有金属材料的导电导热性、陶瓷材料的耐热耐蚀性、纺织纤维的柔软可编织性以及高分子材料的轻质、易加工性等特点,因此碳纤维具有广阔的应用前景。

将已经过表面处理过的短切碳纤维与摩擦改性剂、辅助用树脂压制成型即可制得碳纤维刹车片。有人尝试用不同体积比的钢纤维和碳纤维混杂后再复合成型制刹车片,其混杂效应也十分理想。

各种纤维的性能比较

|

|

高强型碳纤维

|

高模型碳纤维

|

钢纤维

|

石棉短纤

|

|

密度g/cm3

|

1.80~1.81

|

1.60~1.62

|

7.8

|

2.5

|

|

拉伸强度MPa

|

2500~2800

|

2300

|

1000~1100

|

600~800

|

|

拉伸弹性模量GPa

|

230~250

|

340~-360

|

210~-220

|

150~170

|

|

断裂伸长率%

|

1.0

|

0.35

|

0.3

|

2.0-3.0

|

|

热传导率Cal/cm.s.k

|

0.002~0.05

|

0.002~0.05

|

0.05

|

0.3

|

用碳纤维制成的刹车片具有如下一些性能特点:

1.密度低 碳纤维刹车片密度在20g/cm3左右,而钢纤维刹车片密度多在2.5g/cm3以上 ,这样做成同等体积的片材意味着前者更加轻量化。

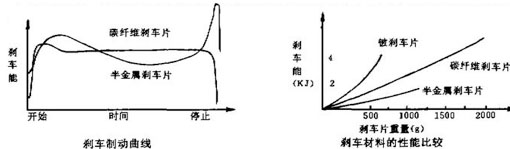

2.制动性好 用碳纤维制成的刹车片其制动曲线平稳,同时可接受更多的制动摩擦热冲击。

3.耐磨性好 实验证明,在干磨条件下,以钢/碳纤维复合材料的相对磨耗量为1的话,则碳纤维复合材料/钢的磨耗为10,而钢/钢的磨耗为5000.因此碳纤维刹车片无论是自身耐磨性还是对摩擦偶材料的磨损均低于钢纤维刹车片,这样不仅延长刹车片的寿命,也增加了摩阻制动偶材料的服役期。

4.制动噪音低 碳纤维对声波振动衰减的损耗因子η为0.021±0.008,而钢纤维的η值为0.0027±0.0009,由此推断前者的制动噪音将明显低于后者,实测结果亦是如此。

5.耐环境能力强 碳纤维刹车片在潮湿、有酸性气体的环境中不存在腐蚀生锈问题,也不发生力学强度衰减,因此其耐蚀性大大优于半金属刹车片。

三、碳纤维刹车片的技术经济性

利用安捷短切碳纤维制造刹车片,其原料的质量将直接决定刹车片成品的性能,因此选择表面处理水平高的碳纤维对生产出优质刹车片尤为重要。

从经济角度核算,碳纤维的体积成本是钢纤维的5~10倍,综合考虑刹车片中碳纤维的体积含量可在5%~40%之间调整、混料动力消耗降低25%~40%、工人劳动强度下降30%、车间生产效率提高20%等因素,碳纤维刹车片的制造成本仅稍高于钢纤维片。而从性能提高寿命延长、噪音下降等方面考察,其综合效益还是显著的。因此国外已大力开发碳纤维刹车片的市场,我国也将大力发展碳纤维刹车片,尤其在我国路况日益好转的情况下,对重载货车、列车、轿车、摩托车、出租车等重载、高速行驶、制动频繁的车型,大力发展碳纤维刹车片势在必行。

参考文献

1. 田农, 薛忠民, 张佐光. 纤维增强聚合物基摩擦材料的研究进展[ J]. 润滑与密封, 2009, 34( 2): 98- 105.

2. 杨波, 向定汉, 周芳. SAFC纤维改性半金属摩擦材料及摩擦学性能研究[ J]. 润滑与密封, 2009, 34( 2): 21- 24.

3. 张明喆, 刘勇兵, 杨晓红. 车用摩擦材料的摩擦学研究进展[ J]. 摩擦学学报, 1999, 19( 4): 379- 384

4. K mi Y C, ChoM H, Kmi S J, e t a.l The effect of pheno lic resin,potassium titana te, and CNSL on the tribolog ical properties of brake fr iction materials[ J]. Wear, 2008, 264: 204- 210

5. 史以俊, 何明, 顾晓利, 等. 钛酸钾晶须增强聚四氟乙烯复合材料摩擦磨损机制的研究[ J]. 润滑与密封, 2009, 34( 1): 59- 62.